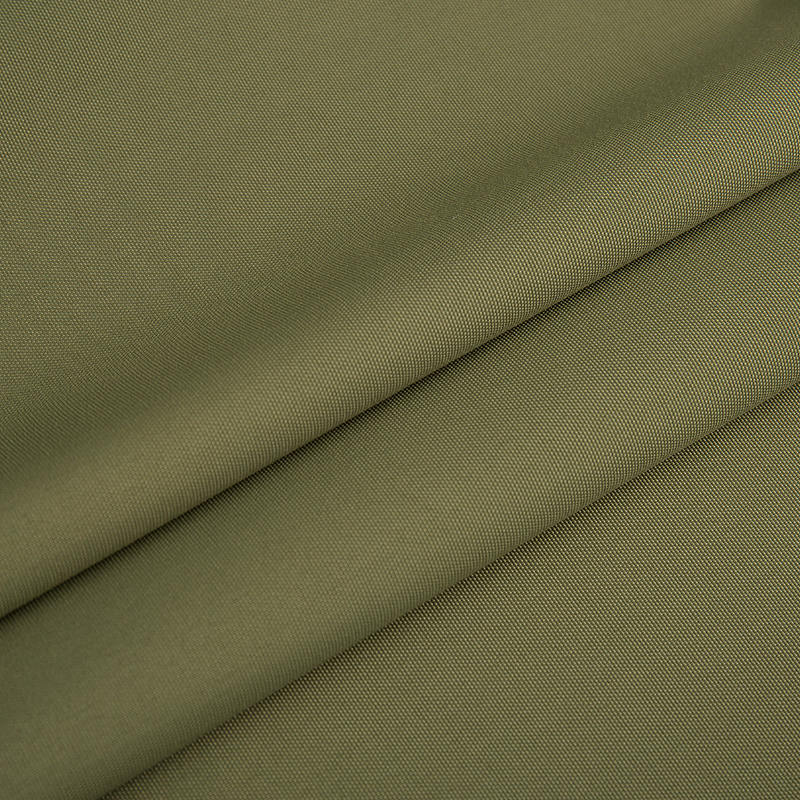

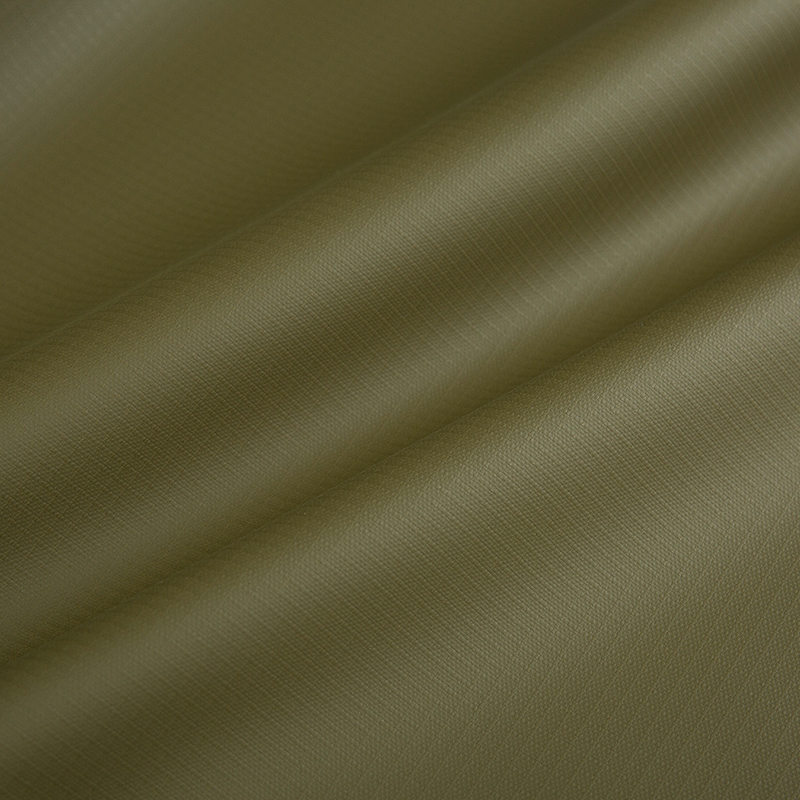

Mar bhonn le héadach brataithe, tá go leor buntáistí ag baint le héadach Oxford féin (tarraingthe uigeach). Tá abhras dty, is é sin, abhras uigeach tarraingthe, ag fáil leaisteachas den scoth, neart ard agus friotaíocht a chaitheamh trí phróiseas sonrach sníomh agus dífhoirmithe. Tá an creatlach seo éadrom agus láidir, agus is minic a úsáidtear í i málaí, pubaill, éadaí agus réimsí eile. Go háirithe in ócáidí ina gcaithfidh sé teannas mór nó cuimilte a sheasamh go minic, léiríonn éadach DTY Oxford marthanacht neamhghnách. Mar sin féin, tá sé deacair fós an t -éileamh ar fheidhmíocht chosanta níos airde a chomhlíonadh i gcásanna áirithe iarratais ar leith a chomhlíonadh i bhfeidhmíocht bhunúsach éadach DTY Oxford. Dá bhrí sin, is é tabhairt isteach teicneolaíocht sciath P6T TPU an eochair chun feidhmíocht fabraice a fheabhsú.

Mar elastomer ardfheidhmíochta, tá go leor airde tugtha ag TPU (polúireatán teirmeaplaisteach) as a mheascán feidhmíochta uathúil ó bunaíodh é. Ní hamháin go bhfuil friotaíocht den scoth agus friotaíocht cuimilte aige, ach is féidir leis sláine struchtúrach a choinneáil faoi choinníollacha foircneacha; Tá ráta aisghabhála leaisteach den scoth ag TPU freisin, rud a chiallaíonn gur féidir leis filleadh go tapa ar a staid bhunaidh tar éis dó a bheith faoi réir fórsa seachtrach, ag cothabháil cobhsaíocht mhoirfeolaíoch na fabraice. Ina theannta sin, cuireann friotaíocht aimsire maith TPU ar a chumas cur in aghaidh creimeadh tosca comhshaoil éagsúla amhail gathanna ultraivialait, taise, agus creimeadh ceimiceach, rud a leathnaíonn saol seirbhíse na fabraice. Is iad na hairíonna iontacha seo a fhágann gur ábhar sciath idéalach é TPU do Éadach dty Oxford .

Mar an croí -chéim i dtáirgeadh éadach brataithe P6T TPU, níor cheart castacht agus cruinneas ullmhúcháin sciath a mheas faoina luach. Ag an bpointe seo, ní fheidhmíonn amhábhair TPU ina n-aonar, ach ní mór dóibh oibriú i gcomhar le sraith breiseán feidhmiúil (mar shampla plasticizers, gníomhairí frith-aosaithe, líocha, etc.) chun sciodar sciath a chruthú. Is féidir le plasticizers airíonna próiseála TPU a fheabhsú agus é a dhéanamh níos éasca cóta a dhéanamh; Is féidir le gníomhairí frith-aosaithe cur in aghaidh an damáiste a bhaineann le fachtóirí comhshaoil go fabraicí agus a saol seirbhíse a leathnú; Tugann líocha dathanna saibhre fabraicí chun freastal ar riachtanais aeistéitiúla éagsúla.

Is é dearadh na foirmle an príomhthosaíocht sa phróiseas ullmhúcháin sciath. Éilíonn sé ní hamháin go mbeadh tuiscint dhomhain ag innealtóirí ar fheidhmíocht gach breiseáin, ach freisin go mbeidh siad in ann an cion de gach comhpháirt a ríomh go cruinn de réir riachtanais iarratais an táirge deiridh. Is léiriú é an próiseas seo ar thuiscint dhomhain ar eolaíocht ábhartha agus ar thástáil ar chumais rialaithe beacht. D'fhéadfadh tionchar suntasach a bheith ag aon choigeartú beag san fhoirmle ar fheidhmíocht deiridh na fabraice. Dá bhrí sin, is minic a chaithfidh innealtóirí a bhfuil taithí acu an "fhoirmle órga" a aimsiú ar féidir leo riachtanais feidhmíochta a chomhlíonadh agus cothromaíocht éifeachtach ó thaobh costais a choinneáil trí il-thástálacha agus coigeartuithe.

Nuair a chinneann an fhoirmle, is é an chéad dúshlán eile ná conas na comhpháirteanna éagsúla san amhábhar TPU a scaipeadh go cothrom chun sciodar sciath cobhsaí agus ardfheidhmíochta a chruthú. Is é corraíl ardluais an phríomhchéim chun an sprioc seo a bhaint amach. Tríd an agitator rothlach ardluais, tá iallach ar na comhpháirteanna sa sciodar scaipeadh agus meascadh faoi fhórsaí láidre lomadh agus tionchair go dtí go sroicheann siad dáileadh aonfhoirmeach ar scála micreascópach. Ní hamháin go n -éilíonn an próiseas seo feidhmíocht den scoth ar an trealamh corraitheach, ach éilíonn sé freisin ar innealtóirí na paraiméadair corraitheacha (amhail luas, am, teocht, etc.) a rialú go cruinn chun cobhsaíocht cháilíocht an sciodair sciath a chinntiú.

Tar éis don sciodar sciath a bheith réidh, tá sé ríthábhachtach freisin an próiseas sciath ceart a roghnú. I measc na bpróiseas comhchoiteann sciath tá scríobadh, spraeáil, tumadh, etc., a bhfuil buntáistí uathúla agus cásanna infheidhme ag gach ceann acu. Tá an próiseas scríobtha oiriúnach do chásanna a bhfuil riachtanais dhiana acu maidir le tiús sciath, ar féidir leis a chinntiú go bhfuil sciath aonfhoirmeach agus tiús comhsheasmhach; Tá an próiseas spraeála ar eolas mar gheall ar a sholúbthacht ard agus a inoiriúnaitheacht láidir, agus tá sé oiriúnach do dhromchlaí casta múnlaithe a sciath; Tá an próiseas tumtha níos oiriúnaí do riachtanais táirgthe mór-éifeachtúlachta, ard-éifeachtúlachta. Ní mór d'innealtóirí an próiseas brataithe is oiriúnaí a roghnú go solúbtha de réir riachtanais shonracha an táirge agus staid iarbhír na líne táirgthe.

Tar éis an sciath a bheith críochnaithe, is é an chéad chéim eile ná téamh agus curing. Ag an gcéim seo, imoibríonn an chomhpháirt TPU sa sciodar sciath go ceimiceach faoi choinníollacha sonracha teochta agus ama chun struchtúr líonra daingean a chruthú agus bannaí go ceimiceach le foshraith éadach DTY Oxford. Ní hamháin go gcuireann an próiseas seo leis an neart nasctha idir an sciath agus an tsubstráit, ach tugann sé níos mó airíonna fisiceacha den scoth don éadach P6T TPU. Ní mór paraiméadair an téimh agus an leigheasanna (mar shampla teocht, am, brú, etc.) a shocrú go cruinn de réir chineáil agus fhoirmle TPU chun dul chun cinn réidh an phróisis leigheasaithe agus feidhmíocht an táirge deiridh a chinntiú.

Le linn an phróisis táirgthe, déantar cigireacht cháilíochta i gcónaí, ón iniúchadh ar amhábhair a thagann isteach sa mhonarcha, go ullmhú agus monatóireacht a dhéanamh ar an sciodar sciath, ar iniúchadh cáilíochta an táirge críochnaithe, tá gach nasc fíor -riachtanach. Trí threalamh ard -tástála agus trí chóras dian rialaithe cáilíochta, cinntímid gur féidir le gach baisc de fhabraic brataithe P6T TPU na caighdeáin feidhmíochta bunaithe a chomhlíonadh agus freastal ar riachtanais éagsúla custaiméirí.